Les modèles tayloriens d’organisation du travail

A la fin du 19e siècle, Taylor introduit dans l’entreprise son organisation scientifique du travail (OST). Il s’agit d’augmenter la productivité en rationalisant le travail. Taylor fait la chasse aux temps morts en chronométrant les différentes activités productives. Il a pour ambition de déterminer la méthode productive la plus efficace, le « one best way », qui repose sur une logique de double division du travail. D’abord, la division verticale du travail consiste à séparer les tâches de conception et d’exécution de la production autour d’une hiérarchie stricte. Le travail de conception est confié aux ingénieurs du bureau des méthodes, le travail d’exécution aux ouvriers. Ensuite, la division horizontale décompose le travail en différentes tâches élémentaires, ce qui accroît la dextérité des ouvriers alors spécialisés.

Henri Ford poursuit au début du 20e siècle cette logique de parcellisation des tâches en introduisant la chaîne de montage dans ses usines automobiles. Ce sont désormais les pièces qui se déplacent automatiquement vers les ouvriers. Le contrôle des cadences de production est ainsi assuré et le volume de production considérablement augmenté. Le convoyeur automatique favorise la standardisation des produits et les gains de productivité induits permettent d’augmenter les salaires des ouvriers. Ainsi, le fordisme articule production et consommation de masse.

Les nouvelles formes d’organisation du travail

Les transformations économiques et sociales qui s’amorcent dans les années 1970 induisent des mutations de l’organisation du travail. Dès les années 1960, l’organisation taylorienne est rejetée par les salariés et voit augmenter absentéisme et turn-over. Le gaspillage et les malfaçons sont également montrés du doigt. Par ailleurs, l’augmentation de la concurrence mondiale et l’émergence d’une demande plus exigeante et plus diversifiée remettent en question la production de masse standardisée.

Face à ces évolutions, de nouvelles formes d’organisation du travail (NFOT) voient le jour. Introduit dans les usines Toyota dans les années 1970, le toyotisme est l’un des exemples les plus connus. La flexibilité est placée au cœur du modèle, notamment avec le principe de production en juste-à-temps. L’introduction d’un management participatif qui vise à inclure l’ensemble des salariés dans la prise de décision au sein de l’entreprise assouplit la logique taylorienne de division verticale du travail. Les NFOT remettent également en question la division horizontale du travail grâce à la recomposition des tâches qui enrichit le travail des salariés.

Des effets inévitables sur les conditions de travail

Les mutations de l’organisation du travail ont des effets significatifs sur les conditions de travail. Les NFOT ont permis de remédier à certaines limites du modèle taylorien, jugé déshumanisant, en permettant la participation des salariés et en introduisant un principe de polyvalence et de recomposition des tâches. Cependant, l’impact des modèles post-tayloriens sur les conditions de travail reste controversé. Certains travaux mettent ainsi en évidence une intensification des rythmes et des contraintes qui pèsent sur le travail. Les travailleurs restent alors exposés aux troubles musculosquelettiques (TMS) et aux risques psychosociaux. De plus, les NFOT n’ont permis d’assouplir que partiellement les logiques de division horizontale et verticale du travail.

Document 1. Taylor et l’organisation scientifique du travail

La formule qui résume le mieux l’apport de Taylor est certainement « rationalisation » du travail. […] En introduisant sa « science » dans l’atelier, Taylor n’a fait que moderniser des moyens, les rendre plus appropriés à des objectifs donnés. Il n’a évidemment pas inventé la finalité de son organisation du travail, la productivité, mais il l’a retraduite en une chasse aux temps morts systématique. Les instruments qu’il préconise ne sont pas tous, non plus, sans précédent. La nouveauté tient surtout à la cohérence de son OST, « organisation scientifique du travail » […].

Né en 1856 à Germantown, près de Philadelphie, le jeune Frederik Winslow Taylor était destiné, dans une famille aisée, à embrasser la carrière d’homme d’affaires. Pour des raisons médicales, il interrompit ses études à l’université de Harvard et entra à l’usine comme apprenti modeleur. Il poursuivit sa formation mécanique dans une aciérie, la Midvale Steel Company, où il gravit tous les échelons jusqu’au rang de contremaître puis d’ingénieur. […] La principale leçon que Taylor a tiré de sa formation sur le tas est que les ouvriers n’ont aucune raison de faire du zèle*. Ils ont même tout intérêt à freiner leur rythme pour faire pression sur les salaires. La « flânerie systématique » des ouvriers lui semble « naturelle » et même contagieuse. […] Si les ouvriers peuvent se permettre de flâner, estime Taylor, c’est parce qu’ils savent deux choses que les patrons ignorent généralement. Ils connaissent les temps nécessaire à la réalisation de leur tâche et ils connaissent la manière de procéder. Tant que les ouvriers conservent le monopole du savoir-faire, ils risquent de perpétuer de vieilles méthodes inefficaces et leurs temps morts restent incontrôlables. La double solution est à son tour dictée par cette analyse : il faut établir des critères extérieurs et objectifs qui ne dépendent plus de l’exécutant. Il faut confier à des experts le soin d’analyser le travail pour en déduire le one best way, les modes opératoires les plus efficaces en un temps limité. Le résultat sera donc aussi le clivage du savoir-faire en deux fonctions hiérarchisées : la conception des méthodes [de production] au sommet et l’exécution à la base. Entre les deux, les agents de maîtrise prescrivent les rythmes et les procédures et en contrôlent l’application. Ce nouveau système d’appuie d’abord sur d’anciens moyens : sélection des ouvriers, spécialisation, décomposition des tâches. […] La préparation du travail est l’affaire de spécialistes, elle doit être confiée à un corps professionnel spécifique, les ingénieurs des méthodes.

Marcelle Stroobants, Sociologie du travail (4e éd.), Armand Colin, 2016.

*faire du zèle signifie en faire plus que ce qui est demandé, dépasser les objectifs.

Questions

1. Que cherche principalement Taylor ?

2. Comment l’OST permet-elle d’atteindre cet objectif ?

3. En quoi s’agit-il d’une rationalisation du travail ?

4. Pourquoi parle-t-on d’une division à la fois verticale et horizontale du travail ?

Voir la correction

Réponses :

1. Que cherche principalement Taylor ?

Taylor a pour objectif d’accroître la productivité dans l’entreprise en améliorant l’efficacité du travail et la vitesse d’exécution des tâches.

2. Comment l’OST permet-elle d’atteindre cet objectif ?

L’OST réduit les temps morts et augmente la cadence de production en déterminant les meilleurs gestes à réaliser. Il s’agit de chronométrer le travail des ouvriers et de limiter les tentatives de « flânerie » en décomposant et en contrôlant toutes les étapes du travail à accomplir. Une relation hiérarchique stricte est alors établie.

3. En quoi s’agit-il d’une rationalisation du travail ?

On peut parler d’une rationalisation du travail au sens ou l’approche de Taylor se réclame d’une démarche scientifique : il s’agit de déterminer le « one best way », c'est-à-dire la méthode la plus efficace de production en étudiant minutieusement le travail des ouvriers et en décomposant les différentes tâches à accomplir.

4. Pourquoi parle-t-on d’une division à la fois verticale et horizontale du travail ?

L’OST consiste à séparer les tâches de conception du travail, confiées aux ingénieurs du bureau des méthodes, et celles d’exécution qui reposent sur les ouvriers. Il s’agit de la division verticale du travail. Le travail des ouvriers est également décomposé en différentes tâches élémentaires : c’est la parcellisation du travail qui permet une réduction des temps morts et une spécialisation des ouvriers. Il s’agit de la division horizontale du travail.

Document 2 : Ford et le travail à la chaîne

Voir la vidéo Source : reportage AFP, 2013.

Questions

1. Quelle innovation majeure Henri Ford apporte-il à l’industrie ?

2. En quoi le fordisme prolonge-t-il les principes de l’OST ?

3. Quelles sont les conséquences sur le volume de production ?

4. Le fordisme est-il toujours d’actualité ?

Voir la correction

Réponses

1. Quelle innovation majeure Henri Ford apporte-il à l’industrie ?

Ford transforme l’industrie automobile en y introduisant la chaîne de montage qui permet l’automatisation du travail. C’est l’introduction du travail à la chaîne.

2. En quoi le fordisme prolonge-t-il les principes de l’OST ?

La chaîne déplace les pièces directement devant l’ouvrier, ce qui réduit les temps morts liés au déplacement des travailleurs. De plus, elle permet de contrôler automatiquement la vitesse d’exécution des tâches en imposant la cadence aux ouvriers. Elle permet également de renforcer la parcellisation des tâches et la spécialisation des ouvriers en déplacement mécaniquement les pièces d’un poste de production à un autre. Les gains de productivité sont ainsi assurés, le temps de travail est divisé par plus de 10 grâce à l’introduction du travail à la chaîne.

3. Quelles sont les conséquences sur le volume de production ?

Le fordisme a permis d’augmenter considérablement le volume de production. La production de masse permet de réaliser des économies d’échelles et des gains de productivité importants. En augmentant les salaires grâce à ces gains de productivité, Ford permet une articulation entre production de masse et consommation de masse. C’est le cercle vertueux de la croissance fordiste.

4. Le fordisme est-il toujours d’actualité ?

Le travail à la chaîne est toujours à l’œuvre aujourd’hui, notamment dans l’industrie automobile. Cependant, l’automatisation du travail se poursuit avec la robotisation, les robots assurant certaines tâches auparavant accomplies par les ouvriers. La quantité de travail nécessaire à un volume de production donné est ainsi réduite : c’est la substitution du capital au travail.

Document 3 : Les effets négatifs de l’OST sur le travail

L’intensification du travail du fait du chronométrage et la soumission à un rythme de production uniforme sont susceptible d’affecter l’équilibre physique et nerveux des salariés. L’augmentation de la productivité est alors contrebalancée par une augmentation des accidents du travail, une hausse des congés maladie et un accroissement de la proportion de pièces défectueuses. […] La séparation des tâches d’exécution et de conception va à l’encontre d’une participation de l’ensemble des salariés à la vie de l’entreprise. Il est difficile de créer un esprit d’équipe dès lors que l’encadrement s’évertue à répéter à la plus grande partie du personnel qu’elle a pour fonction d’exécuter des ordres et non de prendre des initiatives.

[…] La crise de l’OST ne prend une ampleur considérable en France qu’au début des années 1970, avec des grèves sauvages des ouvriers spécialisés des chaînes de production, la mauvaise qualité des produits industriels de grande série, la force de l’absentéisme et du taux de rotation de la main d’œuvre (turn-over) dans les grandes entreprises.

Frédéric Teulon, L’Etat et le capitalisme au XXe siècle, PUF, 1992.

Questions

1. Quelle critique principale peut-on adresser à l’OST ?

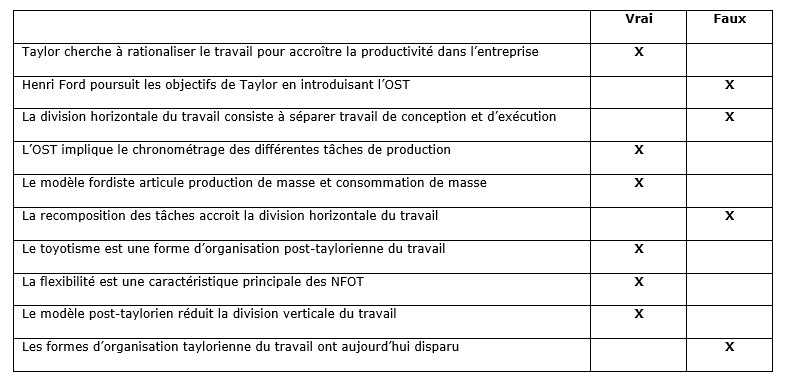

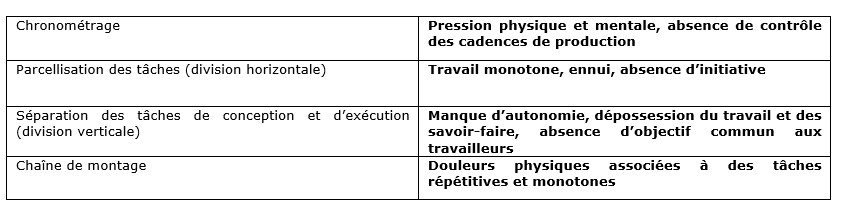

2. Associez chacune des caractéristiques de l’OST à ses effets pervers sur les conditions de travail en complétant le tableau suivant :

3. Comment la remise en question de l’OST en France s’est-elle manifestée ?

Voir la correction

Réponses

1. Quelle critique principale peut-on adresser à l’OST ?

L’OST est remise en question notamment en raison de ses effets négatifs sur les conditions de travail. La parcellisation des tâches, recherchée par Taylor et poursuivie par Ford, rend le travail particulièrement monotone. De même, la division verticale du travail nuit à l’autonomie des ouvriers.

2. Associez chacune des caractéristiques de l’OST à ses effets pervers sur les conditions de travail en complétant le tableau suivant :

3. Comment la remise en question de l’OST en France s’est-elle manifestée ?

Le rejet de l’organisation taylorienne du travail s’est principalement traduit par des grèves salariales, un absentéisme important et par une diminution de la qualité des produits.

Document 4 : Le toyotisme comme nouvelle forme d’organisation du travail

Les nouvelles pratiques de travail mises en place dans les années 70 par l’entreprise japonaise Toyota ont modifié les modes de production des entreprises. Elles ont marqué une rupture par rapport au mode de production de type fordiste, à tel point que les formes d’organisation du travail qui les utilisent sont appelées toyotisme par les économistes.

Elles se caractérisent tout d’abord par une production « au plus juste », sans gaspillage (« lean production », littéralement production maigre) où seul est produit ce qui répond à une demande précise. La procédure emblématique de cette forme d’organisation est la production en juste-à-temps (ou à flux-tendu), qui consiste à produire en fonction de la demande du client et dans des délais très courts, dans le souci de minimiser les stocks ou les effectifs utilisés. Elles encouragent ensuite la définition de bonnes pratiques de travail et mettent l’accent sur leur amélioration continue. Elles ont en cela inspiré les normes de certification qualité comme les normes ISO 9001. Enfin, elles impliquent plus les salariés dans la production, veillent à différencier leur travail et à mieux les concerner. Elles marquent en cela une rupture avec les modes de production de type tayloriste ou fordiste, dans lesquels les salariés sont cantonnés à l’exécution continuelle des mêmes gestes.

Les nouvelles formes d’organisation du travail appelées toyotisme par les économistes s’inspirent de celles mises en place dans les années 70 dans le cadre du système de production de Toyota (TPS, « Toyota Production System ») par l’ingénieur Taiichi Ohno. Ce système est schématiquement structuré autour de quatre méthodes principales :

1. La production en juste-à-temps : elle vise à ajuster exactement le flux des pièces avec le rythme du montage de sorte à éliminer les stocks (coûteux en stockage et risquant d’être invendus) et le gaspillage (« muda » en japonais).

2. Les équipes autonomes de travail : les salariés sont répartis en équipes de travail d’une dizaine de personnes, collectivement responsables de la production. Ils bénéficient d’une autonomie dans la répartition des tâches au sein de l’équipe.

3. Le principe de qualité du processus de production (« jidoka ») : il vise à minimiser les erreurs de fabrication, notamment en accordant plus d’autonomie aux opérateurs eux-mêmes, qui participent au diagnostic des problèmes et à leur résolution (ils disposent par exemple de la faculté de stopper les machines s’ils constatent une anomalie qu’ils peuvent réparer). L’objectif est de maintenir une qualité optimale des produits tout au long du cycle de production.

4. Le principe d’amélioration continue (« kaizen ») : il s’appuie en amont sur le découpage du travail en chacune des tâches élémentaires qui le composent, l’analyse de ces tâches et le choix de la manière optimale de l’effectuer. Il incite ensuite chaque salarié (de l’opérateur à l’ingénieur) à proposer des améliorations graduelles du processus de production et des tâches qu’il réalise au cours de son travail.

Document d’études n°165 - Dares - 2011 - Les changements d’organisation du travail dans les entreprises : Conséquences sur les accidents du travail des salariés.

Questions

1. Que sont les nouvelles formes d’organisation du travail (NFOT) ?

2. A l’aide du tableau ci-dessous, repérez les fondements du toyotisme et expliquez en quoi ils se différencient des principes tayloriens.

3. En quoi ces mutations de l’organisation du travail peuvent-elles être favorables aux salariés ?

4. Quels peuvent-être les intérêts d’une production à flux tendu en termes de débouchés ?

5. Le toyotisme permet-il de rompre totalement avec les principes d’organisation fordiste ou taylorienne ?

Voir la correction

Réponses

1. Que sont les nouvelles formes d’organisation du travail (NFOT) ?

On désigne par les NFOT l’ensemble des formes d’organisation du travail qui rompent avec le modèle d’organisation taylorien. Parmi elles, le toyotisme fait figure de modèle.

2. A l’aide du tableau ci-dessous, repérez les fondements du toyotisme et expliquez en quoi ils se différencient des principes tayloriens.

3. En quoi ces mutations de l’organisation du travail peuvent-elles être favorables aux salariés ?

Les mutations engendrées par les NFOT permettent de dépasser plusieurs limites du mode d’organisation taylorien en termes de conditions de travail. Les exigences de rotation des postes, de flexibilité et de polyvalence rompent avec la monotonie de la division horizontale prônée par Taylor. En outre, la participation relative des ouvriers à la conception des tâches et l’autonomisation des travailleurs remettent en question la hiérarchie stricte de la division verticale du travail.

4. Quels peuvent-être les intérêts d’une production à flux tendu en termes de débouchés ?

La production à flux tendu ou en juste-à-temps permet de s’adapter aux évolutions de la demande. La consommation de masse standardisée, au cœur du modèle fordiste, a laissé place à une demande plus exigeante et plus diversifiée, phénomène renforcé par le processus de mondialisation et d’accroissement de la concurrence.

5. Le toyotisme permet-il de rompre totalement avec les principes d’organisation fordiste ou taylorienne ?

Dans la mesure où les tâches restent décomposées autour du travail à la chaîne et que le travail des ouvriers reste contrôlé par la hiérarchie, il n’est pas possible d’affirmer que le toyotisme se démarque totalement de la division verticale ou horizontale du modèle d’organisation taylorien.

Document 5 : Un exemple de management participatif chez l’entreprise Böllhoff

Source : reportage France Télévisions – francetvinfo.fr, publié le 05/03/2016.

Questions

1. Qu’est-ce que le management participatif ?

2. Comment se traduit-il au sein de l’entreprise Böllhoff ?

3. Pour quelles raisons a-t-il été adopté ?

4. En quoi est-il également profitable à l’entreprise ?

Voir la correction

Réponses

1. Qu’est-ce que le management participatif ?

Le management participatif ou collaboratif est un type de management qui implique les travailleurs dans la prise de décision au sein de l’entreprise.

2. Comment se traduit-il au sein de l’entreprise Böllhoff ?

Les salariés, quels que soient leurs statuts ou leurs fonctions, sont conviés à des réunions quotidiennes dans le but de discuter des performances de l’entreprise et de proposer d’éventuels changements d’organisation productive.

3. Pour quelles raisons a-t-il été adopté ?

L’entreprise Böllhoff s’est tournée vers le management participatif pour répondre aux conflits présents entre les ouvriers et les cadres dirigeants. Le management participatif permet d’assouplir la hiérarchie stricte de la division verticale de travail

4. En quoi est-il également profitable à l’entreprise ?

Si le management participatif semble profitable aux salariés, il l’est également pour l’entreprise. D’abord, il permet d’intégrer le savoir-faire et l’expérience des travailleurs, ce qui se traduit par une augmentation de

la productivité. De plus, il stimule l’innovation et le progrès technique dans la mesure où chacun est invité à partager son expérience et ses idées.

Document 6 : L’impact incertain des NFOT sur les conditions de travail

Du taylorisme au Lean* en passant par le fordisme, les modèles d’organisation du travail ont toujours suscité des questions. Car ils se présentent souvent comme des promesses de jours meilleurs dans les entreprises. Jours meilleurs pour la performance (gains de productivité) mais aussi pour les salariés. Et c’est là l’une des grandes ambitions du Lean Déployé à partir des années 1980 dans l’industrie, puis des années 2000 dans l’ensemble des secteurs, le Lean s’est largement propagé en se revendiquant de l’amélioration des conditions de travail.

[…] Aujourd’hui, sa mise en œuvre fait débat. D’une part, il est porteur d’opportunités qui peuvent faire levier sur les conditions de travail, comme l’importance accordée au terrain ou l’implication des salariés à travers leur participation à la résolution de problèmes. D’autre part, il implique des risques, puisque ses principes de réduction des coûts, de chasse aux temps « inutiles », d’intégration systématique des besoins des clients très en amont du processus de production (devenant ainsi des prescripteurs qui imposent des délais et un cahier des charges éloignés des réalités du travail) accélèrent le rythme de travail. L’augmentation des cas de troubles musculosquelettiques (TMS) ou de risques psychosociaux (RPS) a déjà été observée par des médecins du travail après la mise en place d’une organisation Lean.

Un lien causal entre la mise en œuvre du Lean et la dégradation de la santé des salariés n’est pourtant pas facile à établir, notamment dans des contextes où les mutations sont nombreuses. Au-delà des risques d’intensification du travail, il est important de se préoccuper des effets potentiels du Lean sur la transformation des métiers pour comprendre les problèmes concrets qu’il pose à l’activité des salariés. Car, au quotidien, il contient des paradoxes : il prétend mettre sous tension sans mettre la pression, faire appel à l’expertise des salariés mais pour mieux la standardiser, compter sur leur autonomie mais dans un cadre très formalisé. Or améliorer réellement des conditions de travail ne peut s’opérer dans le cadre d’une performance exclusivement tirée par la satisfaction du client et reposant sur un processus de travail hyper-rationalisé.

Béatrice Sarazin, « Les méthodes d’organisation du travail : le Lean en question », Travail et changement (n°351), 2013.

*Lean management : système d’organisation du travail initié dans les usines Toyota. Il s’agit de « produire au plus juste » en évitant les gaspillages (production à flux tendu ou lean production) avec pour fondement l’amélioration continue des méthodes de travail grâce à la participation des salariés dans le cadre d’une organisation apprenante.

Questions

1. Que sont les troubles musculosquelettiques (TMS) et risques psychosociaux ?

2. Quel est l’ambition du « Lean management » ? En quoi peut-il permettre de réduire les TMS et risques psychosociaux ?

3. L’organisation post-taylorienne permet-elle toujours d’améliorer les conditions de travail ?

Voir la correction

Réponses

1. Que sont les troubles musculosquelettiques (TMS) et risques psychosociaux ?

On appelle troubles musculosquelettiques l’ensemble des pathologies et traumatismes physiques liés à l’accomplissement d’une tâche répétitive. Les risques psychosociaux du travail désignent l’ensemble des affections induites par le travail en lui-même où générées par l’organisation du travail, parmi elles on trouve principalement le stress, la fatigue, l’anxiété, ou la dépression.

2. Quel est l’ambition du « Lean management » ? En quoi peut-il permettre de réduire les TMS et risques psychosociaux ?

Le Lean s’inscrit dans la lignée des formes d’organisation post-taylorienne du travail. Il s’agit d’accroître l’autonomie et la participation des salariés tout en flexibilisant le travail. La recomposition des tâches y est également centrale, le travailleur gagne ainsi en polyvalence. Contrairement au modèle d’organisation taylorien, l’absence d’une totale spécialisation prônée par le Lean réduit le risque de TMS induit par la répétition continue d’un même geste. Par ailleurs, l’autonomie et l’implication du travailleur doivent augmenter le bien-être au travail.

3. L’organisation post-taylorienne permet-elle toujours d’améliorer les conditions de travail ?

Les effets positifs du modèle post-taylorien sur les conditions de travail sont parfois controversés. Une autonomie accrue peut s’avérer source de stress et d’anxiété. De même, l’augmentation de la flexibilité peut réduire les frontières entre vie professionnelle et vie privée.

Document 7 : L’autonomie et les marges de manœuvre

Questions

1. Faites une phrase avec la donnée entourée.

2. De manière générale, comment a évolué l’autonomie des salariés français entre 1991 et 2016 ?

3. A l’aide de données chiffrées, établissez un lien entre autonomie des salariés et PCS.

4. Qu’en est-il pour la proportion de salariés qui déclarent « apprendre des choses nouvelles » ?

5. Comment expliquer ces constats ?

Voir la correction

Réponses

1. Faites une phrase avec la donnée entourée.

En 2016, d’après une étude de la Dares, sur 100 salariés français, 77,3 déclarent pouvoir choisir eux-mêmes la façon d’atteindre les objectifs professionnels fixés.

2. De manière générale, comment a évolué l’autonomie des salariés français entre 1991 et 2016 ?

On remarque que les salariés français sont dans l’ensemble de moins en moins nombreux à « choisir eux-mêmes la façon d’atteindre les objectifs fixés » et à « ne pas avoir de délai ou pouvoir faire varier les délais fixés » avec une baisse respective de 2,6 et 1 points entre 1991 et 2016. Si ces formes d’autonomie tendaient à s’accroître jusqu’à la fin des années 1990, elles se réduisent depuis. La part des cadres qui déclarent répéter continuellement les mêmes gestes a plus que doublé entre 2005 et 2016. Les exigences d’autonomie et de flexibilité des NFOT ne semblent sur ce point pas vérifiées.

3. A l’aide de données chiffrées, établissez un lien entre autonomie des salariés et PCS.

Quelle que soit la forme d’autonomie étudiée, on constate que les cadres sont ceux qui ont le plus d’autonomie au travail. En 2016, ils sont 1,6 fois plus nombreux que les ouvriers non qualifiés à choisir eux-mêmes la façon d’atteindre les objectifs fixés. Par ailleurs, ils sont 6,5 fois moins nombreux que les ouvriers non qualifiés à devoir répéter continuellement les mêmes gestes. De manière générale, on constate qu’au plus la catégorie socio-professionnelle est élevée, au plus les salariés disposent d’autonomie et de marges de manœuvre au travail.

4. Qu’en est-il pour la proportion de salariés qui déclarent « apprendre des choses nouvelles » ?

De nouveau, les cadres constituent la PCS qui déclare le plus apprendre de nouvelles choses. En 2016, près de 93,6 % des cadres déclarent apprendre au travail contre seulement 79,7% des salariés français en moyenne.

5. Comment expliquer ces constats ?

Plus la catégorie socio-professionnelle est élevée, plus les salariés occupent une position élevée au sein de la hiérarchie. Les cadres sont ainsi amenés à prendre des décisions et bénéficient davantage d’autonomie. A contrario, les employés et les ouvriers disposent de moins de marges de manœuvre et sont amenés à effectuer des tâches plus répétitives. Généralement, au plus les individus appartiennent à une catégorie socio-professionnelle élevée, au plus leurs tâches sont diversifiées et ils se doivent d’être polyvalents. Les cadres ont également davantage accès à la formation.

Exercice 2 L’évolution des contraintes sur le rythme de travail

Questions

1. Faites une phrase avec la donnée entourée.

2. A l’aide de l’outil de votre choix, mesurez l’évolution de la contrainte induite par le déplacement automatique d’un produit ou d’une pièce entre 1978 et 2016.

3. Que peut-on en déduire en ce qui concerne l’organisation du travail ?

4. Quelle contrainte nouvelle s’impose également aux salariés ? Comment l’expliquer ?

Voir la correction

Réponses

1. Faites une phrase avec la donnée entourée.

Selon une enquête de la Dares, en 2016, 7% des salariés de France métropolitaine déclarent avoir un rythme de travail imposé par la cadence automatique d’une machine.

2. A l’aide de l’outil de votre choix, mesurez l’évolution de la contrainte induite par le déplacement automatique d’un produit ou d’une pièce entre 1978 et 2016.

Entre 1978 et 2016, la part des salariés qui déclarent avoir un rythme de travail imposé par le déplacement automatique d’un produit ou d’une pièce a été multipliée par 2,6 c'est-à-dire qu’elle a presque triplé.

3. Que peut-on en déduire en ce qui concerne l’organisation du travail ?

Cette évolution montre que les formes d’organisation taylorienne du travail n’ont pas disparu. La chaîne de montage et les contraintes liées à l’automatisation de la production sont toujours présentes et tendent même à augmenter.

4. Quelle contrainte nouvelle s’impose également aux salariés ? Comment l’expliquer ?

Depuis les années 2000, les salariés font face au développement du contrôle ou du suivi informatisé. En 2016, plus d’un tiers des salariés français affirment ainsi être soumis à ce type de contrainte. Cela s’explique notamment par le développement des nouvelles technologies de l’information et de la communication (NTIC) et par leur utilisation croissante au sein des processus productifs.

Exercice 3 *** Une organisation taylorienne dépassée ?

Danièle Linhart […] s’emploie à décrypter dans les pratiques managériales contemporaines et les formes de « mise au travail » qu’elles permettent, des ressorts apparemment paradoxaux : d’un côté le passage d’une déshumanisation du travail par les pratiques tayloriennes à une surhumanisation et une valorisation de l’« engagement » dans le travail des salariés, de l’autre l’existence d’une filiation idéologique très directe entre les pratiques contemporaines et des doctrines gestionnaires antérieures comme le taylorisme et le fordisme, considérées – à tort nous dit l’auteure – comme révolues ou dépassées.

[…] Mettant l’accent sur l’autonomie et l’autodiscipline des salariés dans la construction de leur parcours, ces dispositifs (les pratiques managériales actuelles) construisent des approches individualisantes et tendent à substituer à des savoirs professionnels des référentiels de compétences. En s’appuyant à la fois sur une enquête menée auprès d’une population de cadres et sur une importante littérature décrivant ce tournant vers un « management individuel des compétences », l’auteure porte un regard critique sur plusieurs effets pernicieux du management contemporain : elle souligne d’abord combien il soutient une entreprise de dépossession de savoirs collectifs et produit des formes d’isolement. Le travail n’ouvre alors plus sur la construction d’une identité sociale fondée sur une culture de métier et tend plutôt à valoriser une « mise en concurrence » généralisée des travailleurs. La seconde conséquence de ces pratiques mise en avant par l’auteure a trait à la façon dont l’engagement subjectif des travailleurs est sollicité. Revenant sur ce que des travaux comme ceux de Vincent de Gaulejac (2005) ont pu montrer, l’auteure souligne que les pratiques d’un management « par l’humain » visent avant tout à obtenir la mobilisation de l’être humain tout entier, de « l’entièreté de la personne » et, partant, à inscrire l’intensification des efforts demandés dans un apparent « libre consentement ».

Boni-Le Goff Isabel, « Danièle LINHART, La comédie humaine du travail, de la déshumanisation taylorienne à la sur-humanisation managériale. », Travail, genre et sociétés, 2018/1 (n° 39), p. 240-244.

Questions

1. Pourquoi Danièle Linhart évoque-t-elle une surhumanisation excessive du travail ?

2. Dans quelle mesure peut-on dire que les nouvelles pratiques managériales se distinguent de l’organisation taylorienne ?

Voir la correction

Réponses

1. Pourquoi Danièle Linhart évoque-t-elle une surhumanisation excessive du travail ?

Pour la sociologue Danièle Linhart, l’humain est placé au cœur des formes du management contemporain. Cela signifie que l’individu n’est pas seulement jugé pour ses compétences professionnelles mais que l’on attend de lui des qualités humaines en adéquation avec les objectifs de l’entreprise.

2. Dans quelle mesure peut-on dire que les nouvelles pratiques managériales se distinguent de l’organisation taylorienne ?

Contrairement au taylorisme qui tend à déshumaniser le travail en le rationalisant au maximum, le management moderne – à l’instar du management participatif – cherche à « ré-humaniser » le travail en incluant davantage le travailleur dans la prise de décision.

Cependant, Linhart souligne que la « surhumanisation » à l’œuvre dans ces nouvelles pratiques managériales les rapproche du modèle taylorien. En effet, la valorisation de l’engagement personnel des travailleurs tend à intensifier leurs efforts. Par ailleurs, le travailleur, étant totalement mobilisé, ne dispose que d’une autonomie relative. En ce sens, le modèle managérial post-taylorien ne rompt pas totalement avec le taylorisme.